전고체 배터리는 기존 리튬이온 배터리의 한계를 넘어서는 차세대 에너지 저장 솔루션으로 주목받고 있습니다. 특히 전기차, 스마트 디바이스, ESS 분야에서 고안전성·고에너지 밀도를 구현할 수 있어 국내외에서 기술개발과 투자가 활발히 이뤄지고 있습니다.

그 중심에 있는 것이 바로 전고체 배터리의 제조공정 기술입니다. 이 글에서는 핵심 제조공정과 함께, 고분자 전해질 생산 과정까지 상세히 안내드리겠습니다.

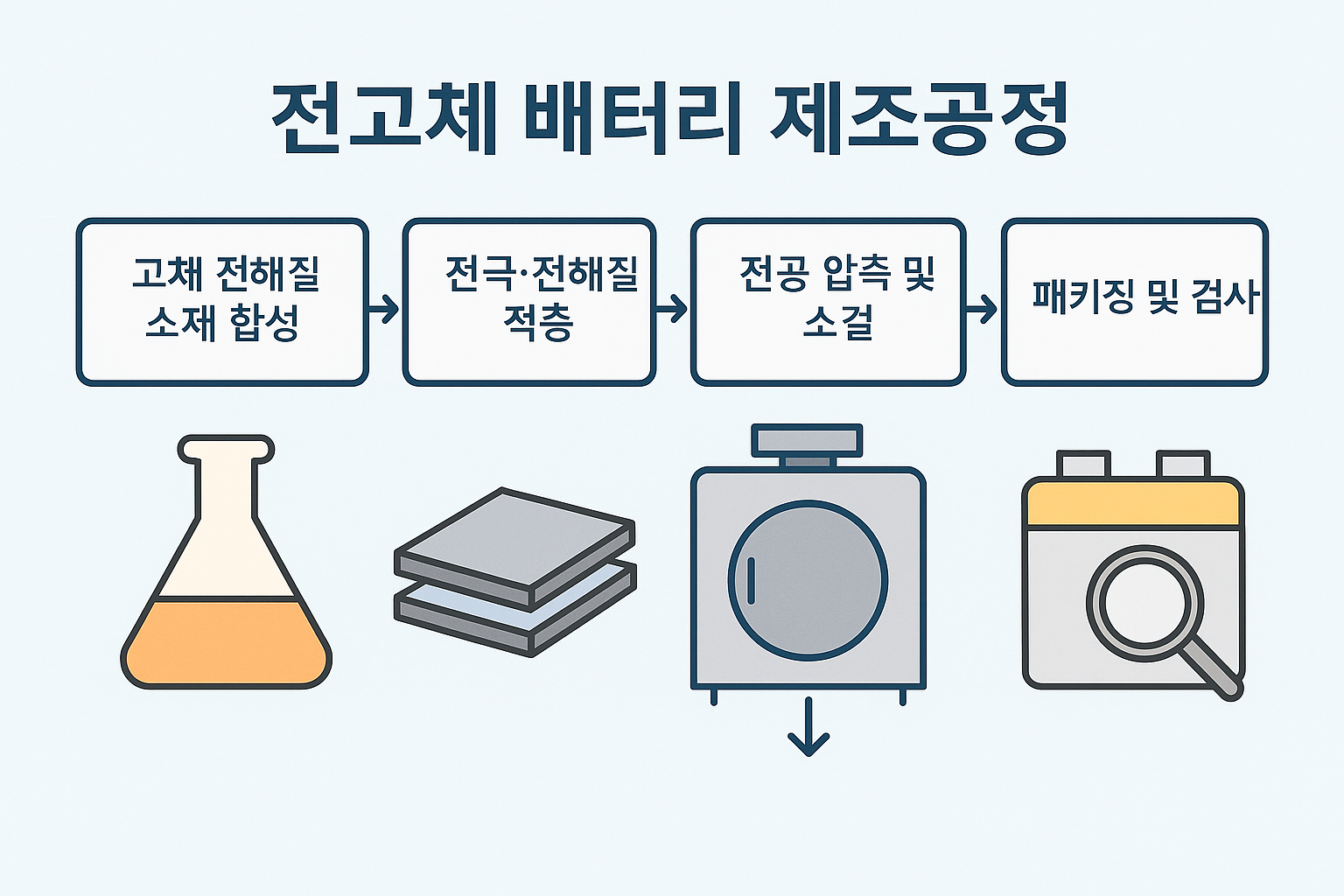

🔹 전고체 배터리 제조공정 핵심 단계

1. 고체 전해질 소재 합성

고체 전해질은 배터리의 심장과도 같은 부분입니다. 대표적으로 황화물계, 산화물계, 고분자계 전해질이 있으며, 각각의 전도도 특성과 안정성에 따라 용도가 다릅니다.

정밀 분쇄와 혼합, 고온소결 등의 공정을 통해 고체 전해질 분말이 제조되며, 이 단계는 이온 전도성과 배터리 전체 수명에 큰 영향을 미칩니다.

2. 전극·전해질 적층 공정

양극재와 음극재 사이에 고체 전해질을 적층 하는 과정에서는 균일한 막 형성이 필수입니다.

고분자 바인더 기술과 정밀한 라미네이팅 장비가 필요하며, 수십 나노 단위의 오차도 배터리 효율에 영향을 줄 수 있습니다.

3. 진공 압축 및 소결 공정

전해질과 전극의 밀접한 접촉을 확보하기 위해 고온 고압에서 소결 과정을 거칩니다.

이 공정에서 이온 이동성 확보와 소재 안정성 확보가 동시에 이뤄지며, 공정 조건이 매우 중요합니다.

4. 패키징 및 검사 공정

전고체 배터리는 수분과 산소에 매우 민감하므로, 밀폐형 패키징 기술이 적용됩니다.

또한 고전압 안정성과 열화 테스트를 통해 안전성이 확보된 제품만 출하됩니다.

🔹 고분자 전해질 생산 공정 정리

고분자 전해질은 가공성이 우수하고 저가 생산이 가능해 상온 가공 기술이 활발히 연구되고 있습니다. 주요 공정은 다음과 같습니다:

- 고분자 소재 혼합: PEO(폴리에틸렌옥사이드), PVDF 등과 리튬염 혼합

- 가교화 반응: 전도도 향상 및 기계적 안정성 확보

- 필름화 및 건조: 균일한 두께의 전해질 필름 제작

이 과정은 소재 공학과 화학 반응의 이해가 필수적이며, 고정밀 필름 장비가 사용됩니다.

🔍 고분자 전해질의 장점 요약

| 안전성 | 액체 전해질 대비 누액 및 발화 위험 ↓ |

| 유연성 | 소형화 및 박막화 용이 |

| 공정 간소화 | 코팅·필름형 공정으로 양산 적합 |

##함께 보면 좋은 정보##

고분자계 전고체 배터리 개발, 웨어러블 기기 혁신 예고

"고분자계 전고체 배터리 개발이 웨어러블 기기의 혁신을 예고합니다. 산업통상자원부의 대규모 지원으로 안전하고 가벼운 차세대 배터리 기술이 빠르게 상용화될 전망입니다."전고체 배터리

powerclass.tistory.com

전고체 배터리 시장 전망과 성장성

🔍 전고체 배터리란?전고체 배터리는 전해질을 액체가 아닌 고체 물질로 대체한 2차 전지입니다. 기존 리튬이온 배터리와 비교해 안정성과 에너지 밀도가 뛰어나며, 화재 위험이 낮아 미래 전

powerclass.tistory.com

'에너지관련' 카테고리의 다른 글

| 📌 전고체 배터리 투자 전망 (2) | 2025.05.21 |

|---|---|

| 🔋 전고체 배터리 충전 속도|리튬이온보다 10배 빠른 이유는? (3) | 2025.05.21 |

| 🔋 전고체 배터리 상용화 시기 및 전망 (4) | 2025.05.21 |

| 전고체 배터리 시장 전망과 성장성 (1) | 2025.05.20 |

| 고분자계 전고체 배터리 개발, 웨어러블 기기 혁신 예고 (5) | 2025.05.20 |